ASP窒化

高品質な光輝窒化を実現する次世代の技術

窒化概要

▶︎窒化処理は硬さや耐摩耗性などの機械的特性の向上を目的として、自動車や航空機部品、治工具、金型などの様々な分野で工業的に利用されています。特にプラズマを用いた窒化処理は、焼戻し温度(500℃)以下で処理を行うことができ、熱変形が少なく、表面荒れも少ないため、金型や摺動部品、コーティング処理の下地処理としての利用が増加しています。

▶︎アクティブスクリーンプラズマ(ASP)窒化法は、処理品に印加するバイアス電圧の調整により、窒化性能を自在に制御することができるため、処理前の鏡面性を維持したままの光輝窒化を実現できます。

装置

<アクティブスクリーンプラズマ(ASP)窒化装置>

<装置仕様>

型 式 : NASP-300

有効寸法 : φ600×600Hmm

処理重量 : 300kg/バッチ

<ASP窒化装置構成>

ASP窒化法は処理品と炉壁の間にスクリーンを設置し、スクリーンを陰極、炉壁を陽極として、スクリーンと炉壁の間でプラズマを発生させることに特徴があります。スクリーン表面で窒素イオン、ラジカルなどが混在したプラズマを形成し、これらを処理品表面に到達させ、窒素を鋼材内部に拡散することにより処理品を窒化します。

優位性

ASP法はプラズマ生成と昇温に要する“スクリーン電圧”と窒化性能の制御を行う“バイアス電圧”に分かれています。このステージ側に印加するバイアス電圧の調整により、処理品へ供給する窒素イオン量を制御することができるため、窒化性能の制御性に優れています。

ASP法は窒素ガスと水素ガスのみを用いて窒化するため、有害ガスを使用しません。

ASP法は処理品に対して直接的にプラズマを発生させるのではなく、スクリーンを介して間接的にプラズマを発生させるため、処理品の形状に影響されません。したがって、エッジ効果、ホローカソード効果、アーキングを抑制することができます。

窒化性能

●ASP窒化 ~標準データ~

処理温度 : 480°C / 処理時間 : 5時間

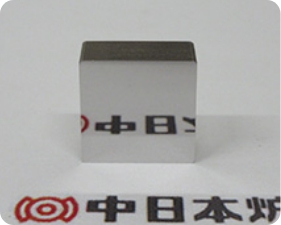

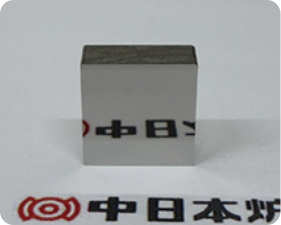

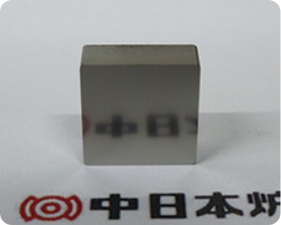

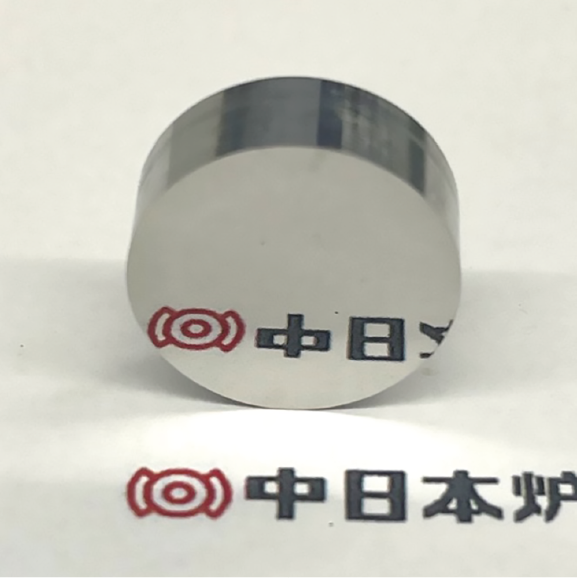

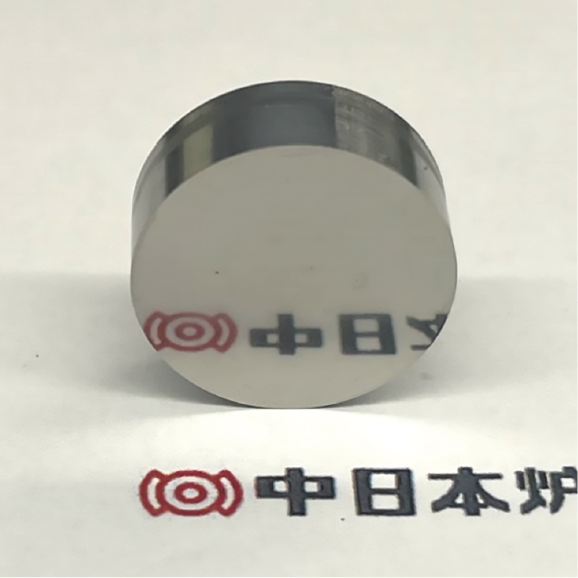

【未処理】

鋼種 : SKD61

【光輝窒化】

バイアス電圧 : 弱

バイアス電圧 : 強

●ASP窒化 ~鋼種別データ~

処理温度 : 480°C / 処理時間 : 5時間

応用事例

①複合処理による⾧寿命化とコストダウン

ASP窒化処理との複合処理により、各種PVD膜の密着力が向上

▶︎複合処理とは「窒化処理+PVDコーティング」のことで、下地に窒化処理を施すことにより、密着力が向上します。

【複合処理効果】

・金型や機械部品の寿命向上により、メンテナンス頻度や部品の交換回数が減少し、メンテナンスコストを含むトータルコストの削減に貢献します。

・窒化処理によって基材の機械的強度が向上することで、耐久性がさらに高まります。

各社の各種PVD膜において、密着力が1.2〜1.5倍以上に向上

②ステンレス鋼の耐食性を損なわない窒化処理

◆低温ASP窒化

オーステナイト系ステンレス鋼を一般的な窒化温度である約500℃で処理すると、耐食性が低下してしまいます。

低温ASP窒化は、窒化処理温度を約400℃以下に抑えた処理で、硬さと耐食性を兼ね備えたS相(拡張オーステナイト相)を形成することができます。

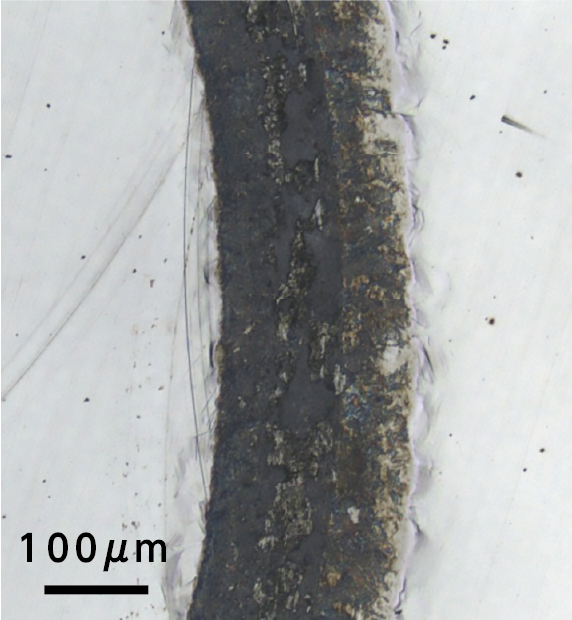

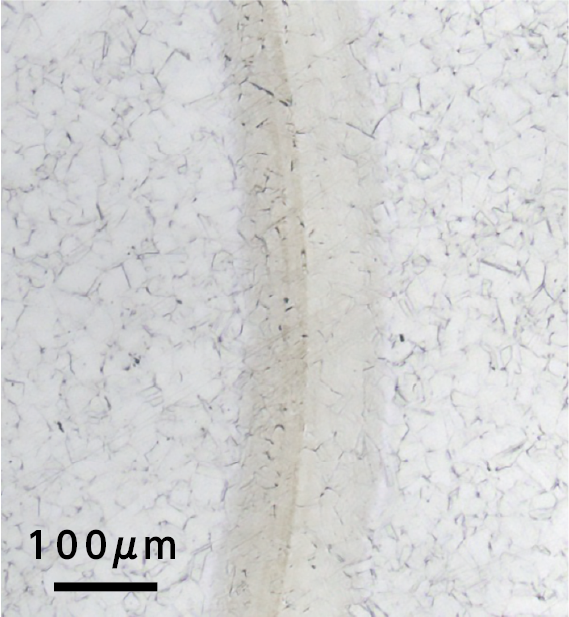

◆低温ASP窒化の効果

(試料:SUS316 窒化条件:400℃-10時間処理 S相深さ:約5μm)

塩水噴霧試験(試験時間:72時間)

未窒化

低温ASP窒化

摩擦摩耗試験(ボールオンディスク)

未窒化

低温ASP窒化

ステンレス鋼の耐食性を維持したまま硬さと耐摩耗性を向上

③ダイス鋼への窒化処理による樹脂の離型性改善

ダイス鋼へのASP窒化処理により、樹脂の付着力が低減し、離型性改善

【試験手順】

引剝試験機において、「洗浄→基材設置→加熱→押付(3N)→冷却→引剥」

【試験条件】

【試験結果】

ポリブチレンテレフタレート:PBT

ナイロン

ポリエーテルエーテルケトン:PEEK

ASP窒化処理により、硬さ増加による耐久性の向上のみならず、 離型性が15~30%改善するため、射出成型金型や射出成型機部品への適用に有効

本成果は、岐阜大学工学部上坂教授との共同によるものです。

ASP窒化はお客様の要求特性に応じて窒化処理対応が可能です。

随時テスト処理や受託加工を請け負っておりますので、一度ご相談ください。

※詳しいことが知りたい方は、お気軽にお問合わせください。