金属の悩みを解決!

“成功事例から学ぶ熱処理革命”

問題解決事例

熱処理でのお悩みありませんか?

- 製品の表面に出る酸化被膜に困っている

- 熱処理後に後工程で切削や研削などが必要なためなんとかしたい

- 量産部品の検査時間を削減したい

- 耐摩耗性が弱く困っている

そのお悩み中日本炉工業(株)が解決いたします!!

- 弊社真空炉にて処理すると製品の表面に出る酸化被膜が一切なく後工程を短縮可能

- 弊社では熱処理後に後工程で切削や研削などは必要ありません!

- 酸化被膜がないので量産部品の検査時間が削減されます

- CVDコーティングTiC膜によりショット回数が1.3倍に耐摩耗性がアップ

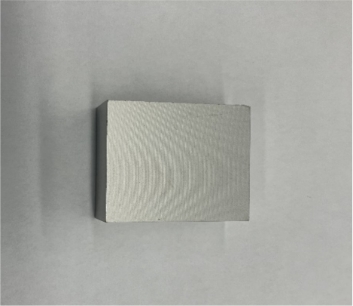

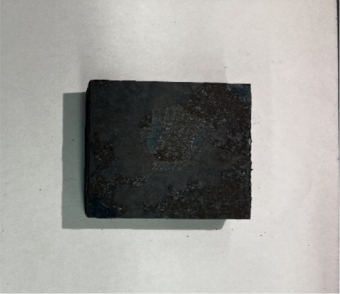

未処理品

大気熱処理品

真空熱処理品

弊社の

真空処理

革命

相談事例のご紹介

オーステナイト系ステンレス鋼材(SUSXM7)

冷間鍛造品 固溶化処理

- 相談背景

- 外注先で熱処理依頼しており水焼入れによる熱処理後の後加工での寸法公差に入らず不良が多く困っていたので相談しました。

- ご提案内容と効果

- 水焼入れから真空焼入れへの変更をご提案

弊社真空炉にて変更し熱処理を行ったことにより肌荒れによる不良率が低減。後工程の切削量が減り切削加工時間短縮

SUSXM7冷間鍛造品 固溶化処理

真空熱処理 1000Kg 炉(NVF-1000-PC)

製品不良率

他社大気熱処理水冷熱処理

平均約20%

弊社真空熱処理

平均約1%以下

オーステナイト系ステンレス鋼材(SUS304)

精密プレス部品 固溶化処理

- 相談背景

- 熱処理加工後に目視による全数検査行っており変色による不良がある。作業者の目視判断が大きくバラついていた。

- ご提案内容と効果

- 外注先ではバッチ炉にて熱処理を行っており様々な熱処理を行っている為、炉内の雰囲気が悪い状態の際に製品に着色部分が出てしまう、その為3室炉にて熱処理をご提案

弊社の3室型連続式真空熱処理炉に変更し熱処理を行ったことにより炉内の雰囲気が安定し肌荒れによる不良率が低減。後工程の切削量が減り切削加工時間短縮

SUS304精密プレス部品 固溶化処理

3室型連続式真空熱処理炉(NCVF-800-3C)

製品不良率

他社熱処理炉

平均約10%

弊社3室式連続炉

約3%以下

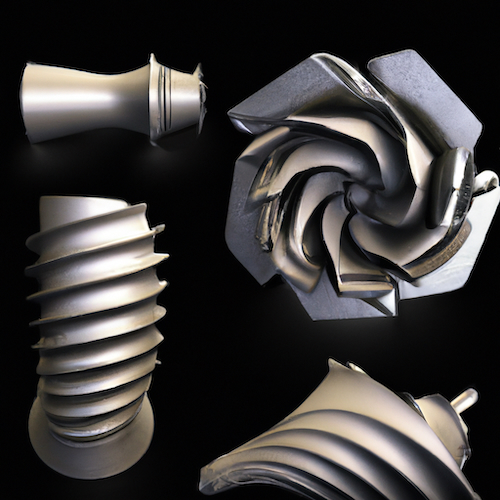

海外CVDコーティング処理 ⇒ 国内CVDコーティング処理

- 相談背景

- 新規案件依頼で製品寸法が大きく現在取引している加工先では対応できない為、加工先を探していた。

製品内部へのコーティング必要な為CVDコーティングを選定している。

- ご提案内容と効果

- 弊社のコーティング装置の有効寸法Φ490×H800あり対応可能ですとご提案

CVDコーティングを何度かテストを行い内部への成膜を確認

国内での生産ができ、納期の短縮にも繋がった。

弊社独自の方法より穴形状部分へのコーティング膜が成膜し高い評価を得る

大型CVDコーティング装置(1H-1)

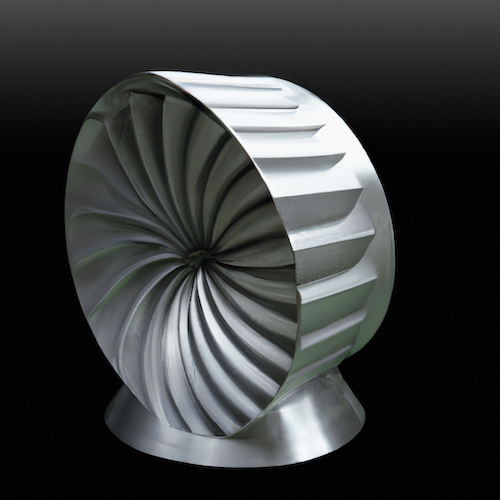

他社コーティング ⇒ 弊社TiCコーティング

- 相談背景

- 穴抜きするプレス金型のパンチのショット数を上げたい

- ご提案内容と効果

- 現在の熱処理工程を確認し焼入れ焼き戻しのみで使用していた為、弊社CVDコーティングをご提案

弊社CVDコーティングは2種類行っておりTiC(単層)とTiN/TiCN/TiC(三層)をテストし寿命を確認した上でTiC(単層)膜に選定となり1.3倍寿命が長くなりました。

窒化<他社窒化処理 ⇒プラズマ窒化処理>

- 相談背景

- 昔からガス窒化処理を行っており寸法公差は厳しい製品だった為困っていた。

以前から中日本炉工業(株)へは真空熱処理での加工依頼していたので、プラズマ窒化での相談してみた。

- ご提案内容と効果

- アクティブスクリーンプラズマ(ASP)窒化は500℃以下で処理を行うことができ、熱変形が少なく、表面荒れも少ないため、金型や摺動部品、コーティング処理の下地処理としての利用が増加しているとご提案

ガス窒化に比べて処理温度が低く寸法変化が少なく寸法精度が良く表面も光輝に仕上がるようになった。

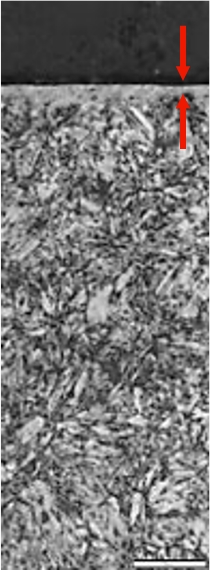

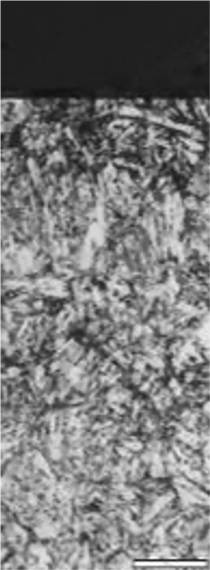

内部監察も行い白層がなく窒化されていた。

ASP窒化装置

白層あり

10μm

従来法

化合物層

白層なし

10μm

ASP

真空焼入れ<ソルト焼入れ ⇒真空焼入れ>

- 相談背景

- 金型のタップ穴部などにソルトバスが詰まりブラスト作業が必要となり費用も掛かっていた。

- ご提案内容と効果

- ソルト焼入れから真空焼入れに処理方法をの変更をご提案

真空炉によるガス冷却によりソルトバスの穴詰まりもなくなりブラスト作業の削減と表面が光輝に仕上がるようになりました。

応力除去 <電気炉⇒真空炉>金属3Dプリンタ造形品

チタン材 応力除去

- 相談背景

- 金属3Dプリンタの造形品で電気炉にて高温化での熱処理加工があり詳細な部分などに酸化被膜が発生し導電性が失われNG品が出てしまった。

Ar雰囲気と冷却での処理可能設備がある所を探していた。

- ご提案内容と効果

- 電気炉から真空炉での処理をご提案

真空処理により酸化被膜がなく製品の導電性が良くなった。

ワークの大きさから設備を選定して頂けた為、コストも適正価格にて処理できチタン材以外にもステンレス材やインコネル材なども相談したいと思ってます。

※全て弊社調べとなります。

その他、お困りのことがございましたら、お問合せください。